激光切割VS传统金属切割技术

板材切割有多种加工选择。评价适用性时应考虑的一些因素包括:材料类型、材料厚度、零件几何形状、边缘质量、产量、允许热输入或机械力水平、尺寸公差、资本成本和运营成本。

相反,在切割和替代过程中进行了一对一的简短比较。而是在切割和替代过程之间进行了一对一的简短比较。

剪切切割法

它分为两种主要类型:剪切割(如冲压),可通过机械力切割整个几何形状;轮廓切割技术,切割源像笔一样绘制几何形状。

冲孔和激光切割

打孔切割可以非常快,因为在许多情况下,整个几何图形只需要一次冲击就可以雕刻。然而,这需要大量的早期工具成本,因此生产批应该足够大。冲孔中使用的机械力可能受到某些几何特性的限制,不建议在敏捷环境车间进行冲孔和切割。

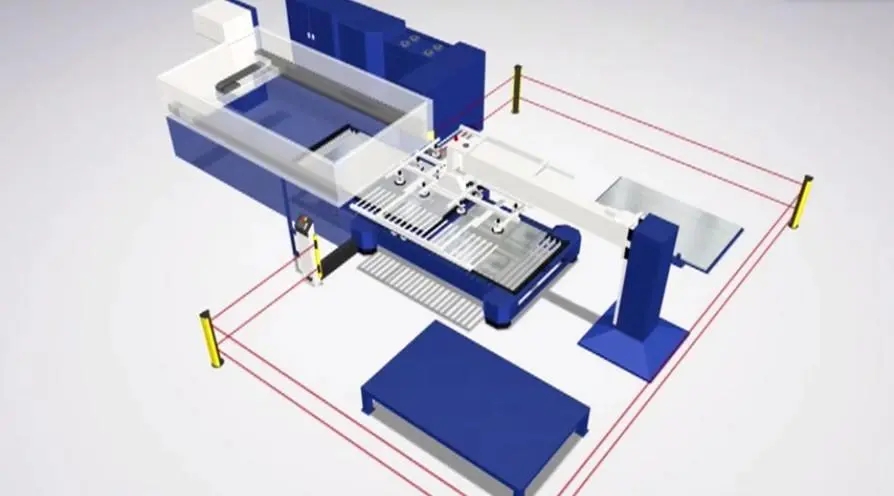

轮廓切割工艺使用柔性工具来适应不断变化的设计,而无需支付固定的成本。因此,它们为制造商创造了短期和中期生产原型的机会。光纤激光器已经为高功率工业激光器铺平了道路。当人们比较激光和冲压时,更昂贵的技术和自动化技术的进步正在迅速改变钣金零件的批量生产方式。许多制造商使用激光切割作为一个补充过程,或用激光切割机代替旧的打孔机。

剪切切割法

我们讨论了型材切割方法的主要优缺点,重点是钣金而不是板材切割,因为市场上切割的**需求是钣金。请注意,**厚度为0.5寸(12mm)称为钣金,厚度大于0.5寸(12mm)被称为板材。

切割水刀和激光

水切割机广泛应用于切割金属和非金属。从根本上说,水刀是一种机械加工工艺,因此对于硬度较高的材料,切削力较大,切削速度较慢。切割金属需要在水刀中使用磨料,这可能,这可能导致喷嘴磨损积累的磨料堆和磨料粉也需要更大的运行成本。

就可切割材料的范围和厚度而言,水刀切割是灵活的。光纤激光器可以更快地切割金属板,通常切口较窄,不需要维护或消耗品。因此,如果车间进行大量的钣金切割,它将成为**的生产解决方案。

EDM与激光切割

使用EDM制造商至少有一个共同点。它们需要满足非常严格的尺寸公差(通常是几微米或更小)。EDM切割厚壁金属大于12mm的高价值零件已满足市场需求。这些零件需要垂直截面,超精度公差和亚微米表面光洁度。EDM过程本质上很慢,因为EDM工艺是通过细导线与金属之间的微弧工作,因此,不要切割太快,以避免导线与金属短路或因电弧过强而跳闸。与激光切割不同,对于薄板,切割速度不能显著提高。薄零件可以分批堆放EDM为了提高生产率,切割需要在每个零件上钻出导向孔作为开始EDM切割的预处理步骤。在这种情况下,激光切割可以是不需要微米精度的预切切割不需要微米精度。普通钣金加工范围(0.25mm至12mm),激光切割比电火花加工(甚至叠放版)快得多,在许多应用中都能保持高精度。

等离子与激光切割

等离子切割可用于切割金属,从薄板到厚板(几毫米或几十毫米),切缝通常比激光切缝宽,并且输入到零件中的热量明显更高,在某些情况下切割表面更粗糙。与激光相比,等离子切割通常被认为是切割钣金的较不准确的方法。从历史上看,等离子切割比激光切割的优势在于切割厚板和低成本切割不太精确的钣金零件。光纤激光功率以越来越经济的价格迅速增长,厚板切割每年都更准确。例如,使用10-12 kW高质量的光纤激光系统,高速切割50mm厚不锈钢、低碳钢和铝。可以预见,这两个加工过程在未来将朝着有利于光纤激光器的方向移动。

CO2.用光纤激光切割

近年来,金属板的激光切割一直板的激光切割。主要原因包括工艺可靠性、切割速度高、铜、黄铜等反射金属切割能力、免维护、使用成本低。

光纤激光系统已经建立了其切割金属和适应复杂零件几何形状的能力,这对其他过程具有挑战性。然而,在最终决定购买光纤激光切割机时,客户通常关注其他方面,包括特定系统是否能处理其零件的公差以及是否符合要求。使用特定的光纤激光系统来生产零件是非常经济的。让我们在**水平上讨论这两个问题。

光纤激光器能处理你零件的公差吗?

这些功能实现了低公差±0.001英寸功能。这些功能实现了公差低至±0.001英寸的功能。

光纤激光切割对你的项目经济吗?

切割过程的资本成本和运行成本非常不同。考虑到光纤激光器的高速和可靠性,它们通常在零件成本方面领先于其他工艺。此外,光纤激光器已经成为以前无法实现的经济部件。在可预见的未来,光纤激光切割的优势将更加明显。